Allí se ha escrito la historia del automóvil: la serie 0 de lo que se convertiría en el VW Beetle se fabricó en estas instalaciones, al igual que los legendarios 356 y 911. Ahora, esta planta vuelve a hacer historia con el Taycan, que trae consigo un nuevo proceso de fabricación.

La decisión de hacer en Zuffenhausen el primer eléctrico de la marca “ha conducido al mayor proyecto de construcción de los ochenta años de vida de esta factoría", revela Albrecht Reimold, miembro del Consejo de Dirección de Porsche AG como responsable de Producción y Logística. Se ha hecho una fábrica dentro de la fábrica para la producción de Taycan.

Producción en distintos niveles

El uso innovador del espacio forma parte del proyecto de ampliación de Zuffenhausen y la única posibilidad de hacer más grandes las instalaciones era crecer hacia arriba. La producción del Taycan en la nueva nave de montaje y logística, así como en el taller de carrocería, tiene lugar en varios niveles. El proceso de montaje se desarrolla de arriba hacia abajo, para finalizar a ras del suelo, desde donde los nuevos deportivos salen del pabellón tras su inspección final. Los sistemas técnicos que controlan todos los procesos de producción se encuentran en el sótano. El resultado es una obra maestra de logística y optimización de espacio, única en la industria del automóvil.

Una obra gigantesca

Porsche ha invertido 700 millones de euros en la construcción de las nuevas instalaciones de Zuffenhausen para la fabricación de su futura gama de eléctricos. Se han empleado miles de toneladas métricas de acero (el equivalente a cien mil carrocerías del 911) para hacer el nuevo puente transportador y los talleres de carrocería y pintura, así como los pabellones de ensamblaje y logística, el del sistema de propulsión eléctrico y el de la producción de ejes. Se han extraído unos 28.000 camiones cargados de tierra y se han usado 112.000 metros cúbicos de hormigón. Cerca de trescientos especialistas y hasta tres mil expertos en plantas y construcción han participado en el transporte de esta enorme cantidad de material a través del denso tráfico de Stuttgart, y en su uso posterior en las obras de construcción. Entre los elementos transportados había columnas de hormigón de hasta cien toneladas.

También se ha construido uno de los puentes transportadores más largos del mundo (890 metros de longitud), que lleva los componentes del sistema de propulsión y las carrocerías acabadas desde el taller de pintura hasta la línea de montaje. Este puente se eleva a una altura de veinte metros por encima de la carretera principal de cuatro carriles que divide por la mitad las instalaciones de Zuffenhausen.

Sistemas de transporte sin conductor por primera vez en la industria

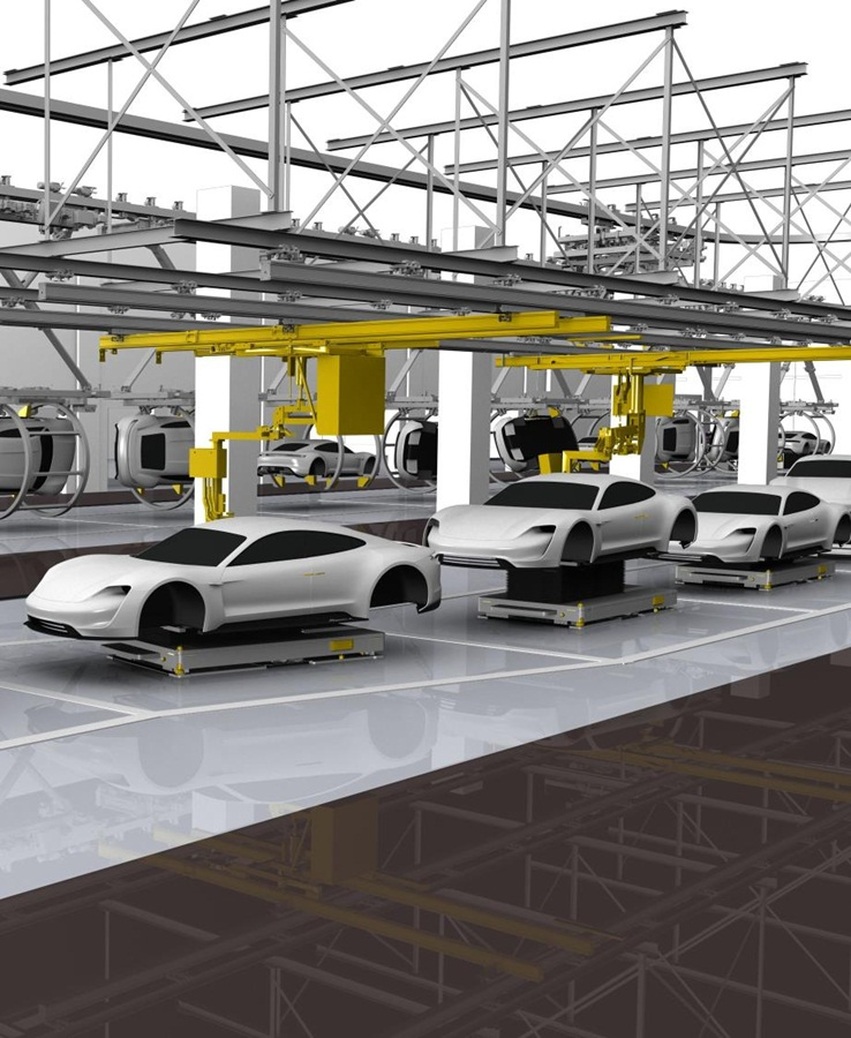

En el Taycan se emplea una novedosa línea flexible de producción. Este sistema permite combinar las ventajas del método tradicional de producción continua con la flexibilidad de un montaje versátil, y también aumentar el número de ciclos de trabajo en el mismo espacio. Con la aplicación de la producción en línea flexible, Porsche se convertirá en el primer fabricante de vehículos del mundo que usa sistemas de transporte sin conductor en un proceso de producción en serie continuo.

1.200 nuevos puestos de trabajo

La fabricación del Taycan ha generado 1.200 nuevos puestos de trabajo en Zuffenhausen. “Es uno de los mayores creadores de empleo de la historia de Porsche”, asegura Andreas Haffner, miembro del Consejo de Dirección de Porsche AG como responsable de Recursos Humanos y Asuntos Sociales. El objetivo es tener un equipo que combine nuevas incorporaciones y personal con experiencia en la fabricación de automóviles deportivos. Además, se ha creado una iniciativa de formación a gran escala, en una sala de producción especialmente realizada para ello, y una plataforma de aprendizaje digital.

Una fábrica con CO2 neutro

Porsche ha reducido sustancialmente el impacto medioambiental de sus actividades. En los últimos cinco años, las emisiones de CO2 por vehículo fabricado han caído un 75%, la energía consumida un 31% y el agua utilizada un 20%. Pero la construcción del Taycan va un paso más allá. Es el primer Porsche en el que procesos de producción son completamente neutros en emisiones de CO2 y para conseguirlo se ha trabajado en todos los terrenos. Por ejemplo, hay 42.000 metros cuadrados de cubierta verde y árboles alrededor de la nueva factoría. También se están probando elementos de la fachada, fabricados en aluminio recubierto de dióxido de titanio, que absorben el NOx. Este recubrimiento descompone las partículas contaminantes absorbidas y las convierte en sustancias inocuas.

Otro ejemplo que ilustra este esfuerzo es la construcción de dos plantas de cogeneración que funcionan con biogás. Estas centrales se utilizan para generar calor y electricidad en paralelo. No emiten al medio ambiente el calor generado como parte de la producción de energía, sino que lo utilizan para la calefacción. Su eficiencia puede maximizarse operando cerca del área en la que se requiere calor, como el taller de pintura, con sus baños de inmersión y las áreas de secado.

Y hay muchos otros detalles, como la sustitución de la iluminación tradicional por lámparas LED, el uso de sistemas de ventilación bajo demanda en la nave de carrocería, el aprovechamiento del calor residual del taller de pintura o el uso de tecnologías de producción electromecánicas en lugar de pasos de trabajo hidráulicos.

Una nueva línea de producto

"Los automóviles Porsche deben ser fascinantes, atractivos y de alta calidad. Y es igual de importante que su proceso de fabricación sea eficiente y económico. Con la organización basada en líneas de producto, Porsche tomó una decisión estratégica, además de previsora, y su naturaleza integradora ha demostrado ser eficaz", dice Oliver Blume, Presidente de Porsche AG.

El Taycan estrena la cuarta línea de producto de la marca, bajo la dirección de Stefan Weckbach. Esta línea se suma a la de los deportivos 911 y 718, bajo la dirección de Frank-Steffen Walliser; la de los SUV Cayenne y Macan, de la que es responsable Hans-Jürgen Wöhler; y la del Panamera, con Thomas Friemuth a la cabeza.

Producción 4.0 en constante evolución

La fabricación del Taycan supone la última evolución del sistema de Producción 4.0 implementado por Porsche, que se caracteriza por una mejora continua de la calidad y la eficiencia gracias a la incorporación de nuevas tecnologías y métodos. Uno de los últimos desarrollos en este campo es la aplicación de la inteligencia artificial a base de redes neuronales, un sistema que detecta e informa de los problemas basados en anomalías en las vibraciones. Esta solución reconoce las vibraciones generadas por cada sistema móvil y cada máquina, tan únicos como una huella dactilar humana. Gracias a ello, se puede hacer un mantenimiento proactivo de las máquinas y de los sistemas para minimizar los tiempos de inactividad.

Para más información:

José Antonio Ruiz

Jefe de Relaciones Públicas y Comunicación

Porsche Ibérica

Tel. +34 91 203 56 07